全站搜索

Advanced technology

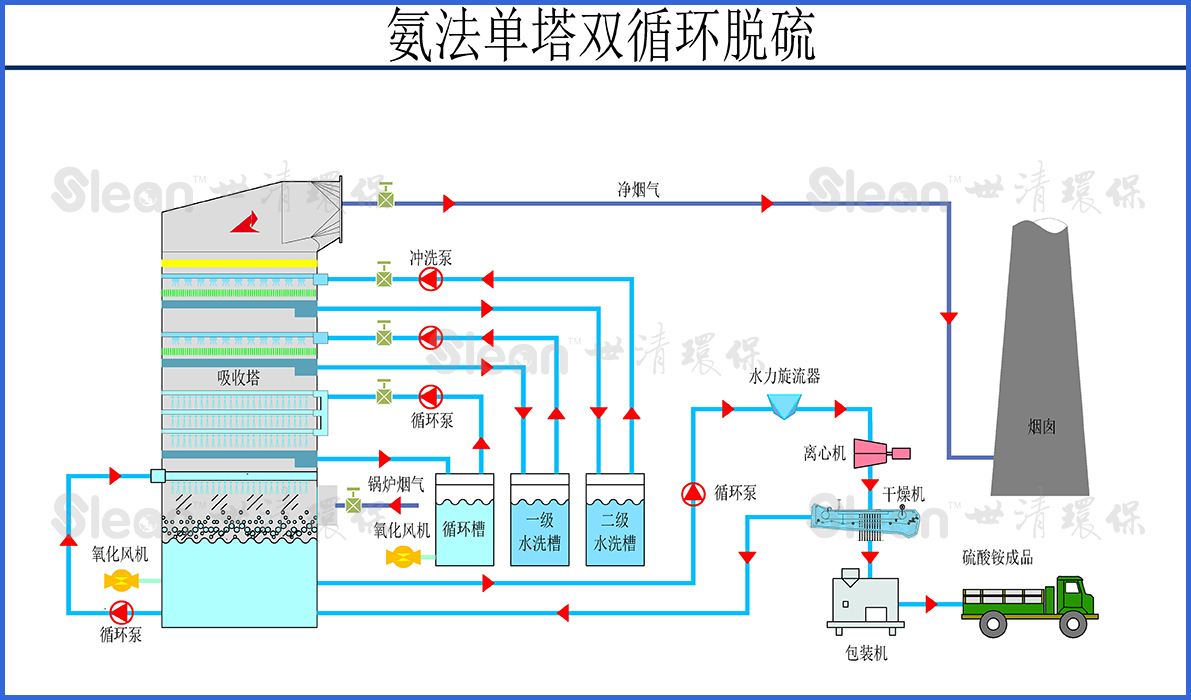

Ammonia desulfurization technology

湿式氨法脱硫(FGD)工艺是采用NH3做吸收剂除去烟气中SO2的工艺。氨是一种良好的碱性吸收剂,从吸收化学机理上分析,SO2的吸收是酸碱中和反应,吸收剂碱性越强,越有利于吸收;氨吸收烟气中的SO2是气—液或气—气反应,反应速率快,反应完全,吸收剂利用率高,可以做到很高的脱硫效率,设备体积小,能耗低,符合节能环保的要求。另外,其脱硫副产品硫酸铵在农业上是一种常用的农用化学肥料,副产品的销售收入能抵消一部分因吸收剂价格高造成的脱硫高成本。

氨法吸收是将氨水通入脱硫塔中,使其与含SO2的烟气接触,发生如下反应:

NH3+H2O+SO2 === NH4HSO3 <1>

2NH3+H2O+SO2 === (NH4)2SO3 <2>

(NH4)2SO3+SO2+H2O === 2NH4HSO3 <3>

在通入氨量较少时,发生<1>反应,在通入氨量较多时发生<2>反应,而式<3>表示的才是氨法中真正的吸收反应。在吸收过程中所生成的酸式盐NH4HSO3对SO2不具有吸收能力,随吸收过程的进行,吸收液中的NH4HSO3数量增多,吸收液吸收能力下降,此时需向吸收液中补充氨,使部分NH4HSO3转变为(NH4)2SO3,以保持吸收液的吸收能力。

NH4HSO3+NH3 === (NH4)2SO3 <4>

因此氨法吸收是利用(NH4)2SO3-NH4HSO3的不断循环的过程来吸收烟气中的SO2。补充的NH3并不是直接用来吸收SO2,只是保持吸收液中(NH4)2SO3的组份量比。达到一定浓度的吸收液要不断从洗涤系统中引出,然后用不同的方法对引出的吸收液进行处理。

当被处理烟气中含有O2或SO3时,可能发生如下反应:

2(NH4)2SO3+O2===2(NH4)2SO4

2NH4HSO3+O2===2NH4HSO4

2SO2+O2=== 2SO3

以上叙述可知,(NH4)2SO3-NH4HSO3溶液中的(NH4)2SO3与NH4HSO3的组成状况对吸收影响很大,而控制吸收液组份的重要依据是吸收液上的SO2和NH3的分压。在实际的洗涤吸收系统中,由于氧的存在使部分(NH4)2SO3氧化为(NH4)2SO4,氧化的结果,使氨的有效浓度变低,于吸收不利。实际烟气脱硫工业应用中,pH值是最易直接获得的数据,而pH值又是(NH4)2SO3-NH4HSO3溶液组成的单值函数。控制吸收液的pH值,就可获得稳定的吸收组份,也就决定吸收液对SO2的吸收效率以及相应NH3的消耗。

外购石灰石粉加水制成含固量约为20%的浆液作为脱硫吸收剂,泵入吸收塔与烟气充分接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及从塔下部浆池鼓入的氧化空气进行反应生成硫酸钙,硫酸钙达到一定饱和度后,结晶形成二水石膏。从吸收塔排出的石膏浆液经浓缩、脱水,使其含水量小于10%,然后用输送机送至石膏贮仓堆放。脱硫后的烟气经过除雾器除去烟气中夹带的大部分细小液滴(<50mg/Nm3(干态))后经烟囱排入大气。石灰石-石膏湿法烟气副产物处理工艺分为自然氧化和强制氧化两种,其主要区别是是否在吸收塔底部的持液槽中通过空气把亚硫酸钙氧化成石膏(CaSO4.2H2O)。目前,强制氧化工艺已成为优先选择的脱硫工艺。

0

0