全站搜索

SINCERE COOPERATION TO SUPPORT VARIOUS INDUSTRIES

Flue gas treatment of pellet rotary kiln

一、温度较高

1、球团回转窑在生产过程中,窑内燃烧温度通常在 1200℃至 1300℃左右。产生的烟气温度也相对较高,一般在 200℃至 400℃之间。较高的烟气温度使得烟气在排放过程中具有较强的热浮力,容易向上扩散。但同时,高温也给烟气处理带来了挑战,需要选择耐高温的处理设备和材料。

2、烟气温度的波动范围较大,这主要取决于球团生产过程中的工艺参数、原料性质以及燃烧状况等因素。例如,在加料、出料或燃烧不稳定时,烟气温度可能会出现较大幅度的变化。

二、成分复杂

1、含颗粒物

球团回转窑烟气中含有大量的烟尘、粉尘等颗粒物。这些颗粒物主要来源于原料的破碎、筛分、输送以及在窑内的燃烧过程。颗粒物的粒径分布较广,从几微米到几十微米不等,主要成分包括铁氧化物、硅氧化物、钙氧化物等球团原料的成分以及未完全燃烧的碳颗粒等。颗粒物的存在不仅会对环境造成污染,影响空气质量,还会对人体健康产生危害。同时,颗粒物会在烟道、除尘器等设备中沉积,影响设备的正常运行和使用寿命。

2、含酸性气体

主要有二氧化硫(SO₂)、氮氧化物(NOₓ)和三氧化硫(SO₃)等。原料中的硫在燃烧过程中会生成二氧化硫,部分二氧化硫会进一步氧化为三氧化硫。氮氧化物主要是在高温燃烧条件下由空气中的氮气和氧气反应生成。这些酸性气体如果未经处理直接排放到大气中,会形成酸雨、酸雾等,对土壤、水体、植被和建筑物等造成严重的破坏。

3、含一氧化碳(CO)

由于球团回转窑内的燃烧过程可能不完全,会产生一定量的一氧化碳。一氧化碳是一种有毒气体,对人体健康和环境具有潜在的危害。同时,一氧化碳的存在也会影响烟气的燃烧性能和处理难度。

三、流量大

1、球团回转窑通常具有较大的生产能力,因此产生的烟气流量也非常可观。大型球团回转窑的烟气流量每小时可达数十万立方米甚至更高。这就要求烟气处理系统具有较大的处理能力和较高的效率,以确保能够及时有效地处理如此大量的烟气。

2、烟气流量的大小还会受到球团生产工艺、窑内的燃烧状况、原料的进料速度等因素的影响。例如,提高生产速度或增加原料的进料量可能会导致烟气流量的增加。

四、具有一定的腐蚀性

1、由于烟气中含有酸性气体、水蒸气和少量的碱性物质等,在一定的温度和湿度条件下,会对烟道、除尘器、脱硫脱硝设备等产生腐蚀作用。特别是在低温部位,如烟囱底部、烟道的冷凝水聚集区域,腐蚀问题更为突出。因此,在设计和选择烟气处理设备时,需要考虑材料的耐腐蚀性能,采取相应的防腐措施,以延长设备的使用寿命。

2、球团回转窑烟气中的腐蚀性物质还可能与设备表面的沉积物相互作用,加剧腐蚀的程度。例如,烟气中的硫酸蒸汽在冷凝后会与飞灰中的碱性物质反应,生成硫酸盐,进一步腐蚀设备。因此,定期对设备进行清洗和维护,去除表面的沉积物,也是防止腐蚀的重要措施之一。

选择性催化还原(SCR, selective catalytic reduction)是可以高效降低NOx排放量,应用广泛的的成熟脱硝技术,脱硝效率可达99%。SCR烟气脱硝系统采用氨气、尿素等作为还原介质。

SCR DeNOx装置主要包括一个装催化剂的反应器,喷吹系统和还原剂注入系统。其基本原理是把符合要求的还原剂喷入到烟道中被热烟气蒸发成氨气和水蒸气,与原烟气充分混合后进入反应器内,在催化剂的作用下,并在有氧气的条件下,氨气选择性地与烟气中的NOx(主要是NO、NO2)发生化学反应,生成无害的氮气(N2)和水(H2O)。主要反应化学方程式为:

4NO + 4NH3 + O2 → 4N2 + 6H2O

4NO + 4NH3 + O2 → 4N2 + 6H2O

6NO2 + 8NH3 → 7N2 + 12H2O

2NO2 + 4NH3 + O2 → 3N2 + 6H2O

球团矿是中国高炉炼铁生产的主要含铁炉料,相比烧结矿,球团矿生产过程能耗低、环境相对友好,产品具有强度好、品位高、冶金性能好的优点,应用到高炉冶炼中可起到增产节焦、改善炼铁技术经济指标、降低生铁成本、提高经济效益的作用。我国球团生产以链篦机-回转窑工艺为主,其产量占球团总产量的60%以上。

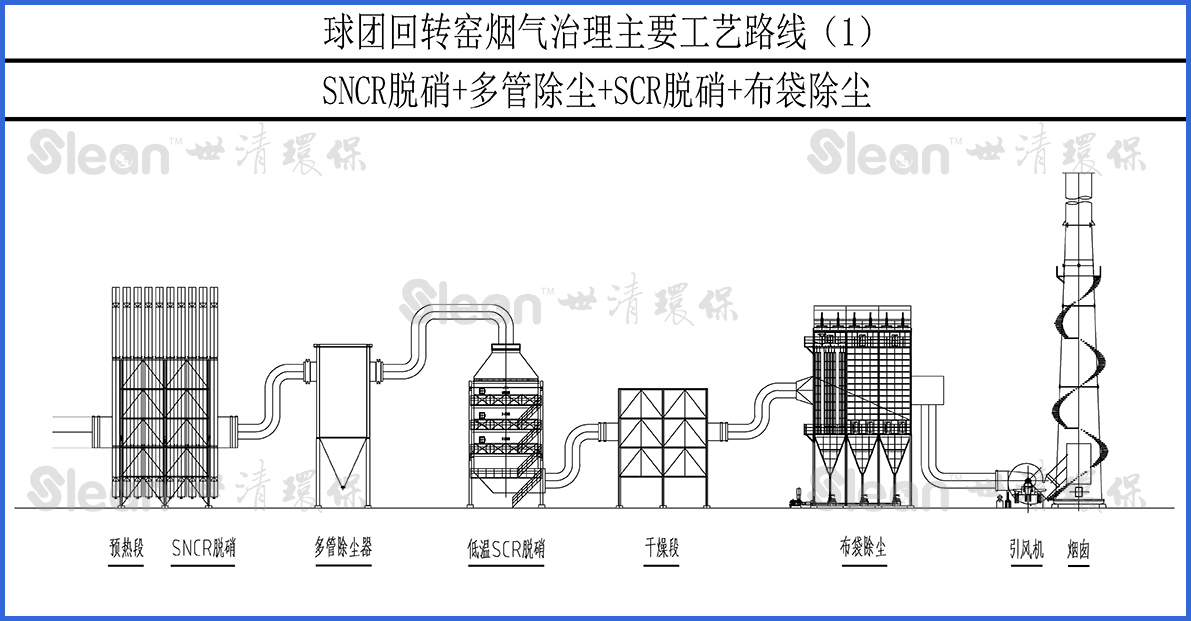

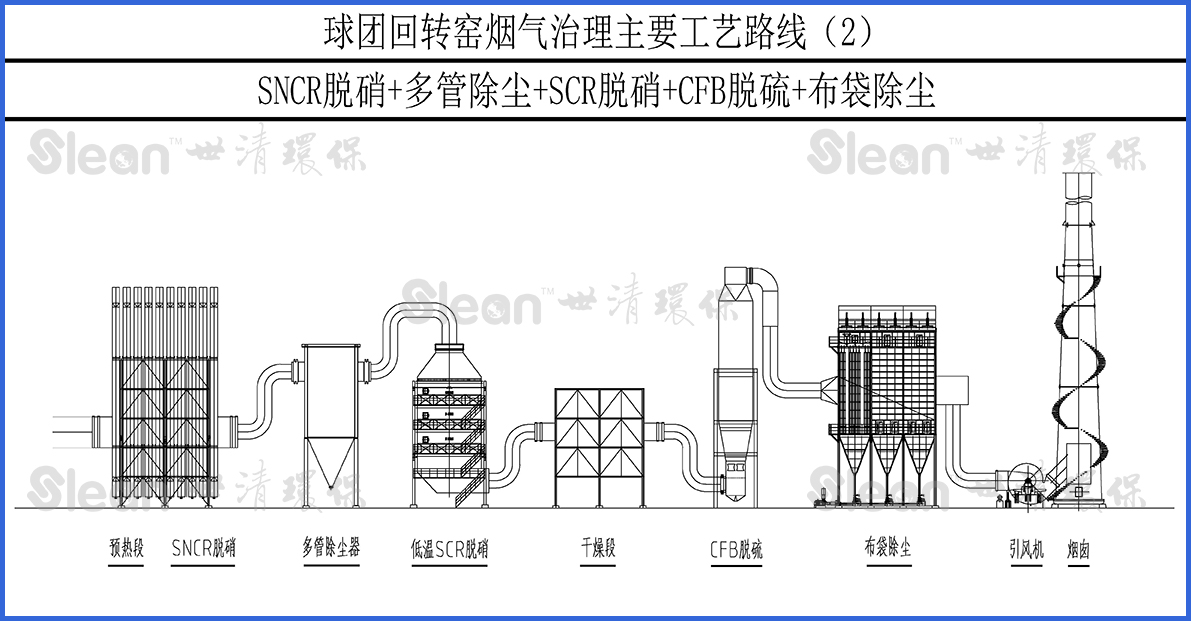

球团回转窑中的主要是回转窑中的高温环境中产生的热力型NOx和燃料型NOx,随着铁矿原料和燃料的日趋复杂,赤铁矿比例的提高(导致焙烧温度升高)、低品质燃料的规模利用、气基回转窑含氮焦炉煤气的应用等,使得不少企业球团生产过程NOx排放浓度呈上升趋势,需要进行处理,目前主要有两种工艺路线。

一种是采用后置脱硝,即与烧结机脱硝一样,将脱硝反应器后置,在脱硫后对烟气进行脱硝处理(需要设置GGH、采用低温催化剂、配套热风炉)。但这种方法建设运行成本均很高,其投资是前置脱硝的3~4倍,且运行费用高。其优点是可对烟气进行完全脱硝,效率可得到保证。

第二种方案是前置脱硝,即充分利用球团工艺本身热风循环中的热烟气特性,提前在回热风段对烟气进行脱硝,此种工艺的优点是建设、运行成本低。需要解决的问题是进入反应器的烟气不是系统全部烟气,有部分含有NOx的烟气“逃逸”,为了满足脱硝效率需要对球团回转窑的生产工艺有着深刻的理解,并且针对具体项目提出针对性的技术方案。

烟气脱硝SCR系统设置于回热风机处,将预热II段含有NOx的烟气进入SCR

高效脱硝:脱硝效率高,一般可达到 70% – 95%。能有效降低球团回转窑烟气中的氮氧化物排放,满足严格的环保标准要求。

运行稳定:技术成熟,系统运行相对稳定可靠。一旦催化剂活性和运行参数调整合适,在较长时间内可保持较为稳定的脱硝效果。

适用范围广:对不同规模的球团回转窑和烟气参数变化有较好的适应性。无论是大型还是小型回转窑,都能通过合理设计和调整实现良好的脱硝效果。

可调节性强:可以根据烟气中氮氧化物的浓度变化和生产工艺的调整,灵活调节还原剂的喷射量和反应温度等参数,以保证脱硝效果的同时降低运行成本。

0

0